-

-62%

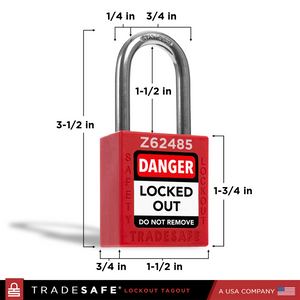

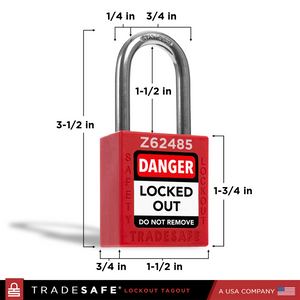

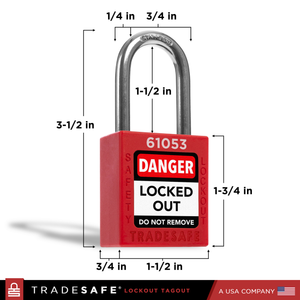

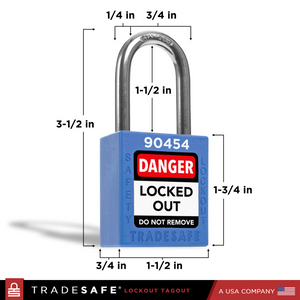

Juego de candados de bloqueo y etiquetado con diferentes llaves - 10 candados de seguridad rojos - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-62%

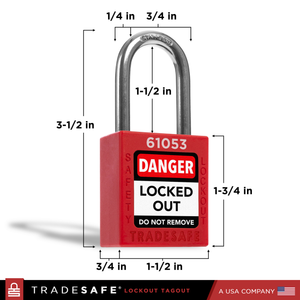

Candados con llaves diferentes - 10 candados rojos - 1 llave por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-34%

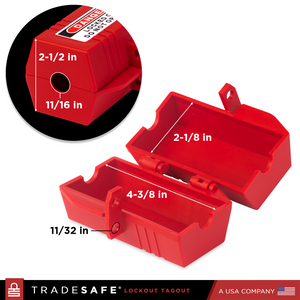

Caja de bloqueo de acero de bloqueo y etiquetado

Precio habitual $39.50Precio habitual$60.00-34%Precio de oferta $39.50 -

-38%

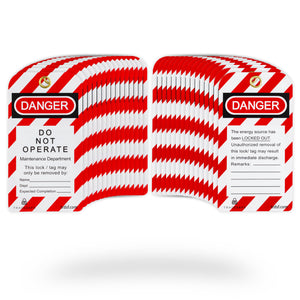

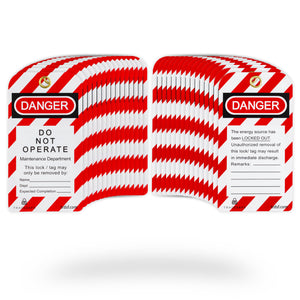

Etiquetas de "Peligro" de bloqueo y etiquetado: paquete de 30

Precio habitual $36.95Precio habitual$60.00-38%Precio de oferta $36.95 -

-42%

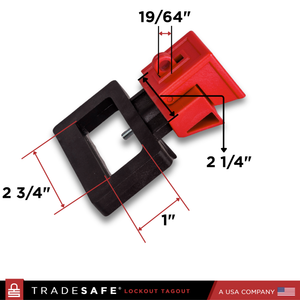

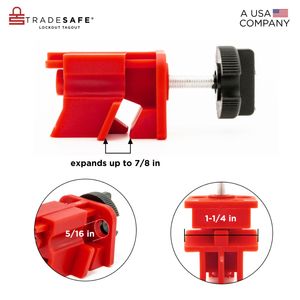

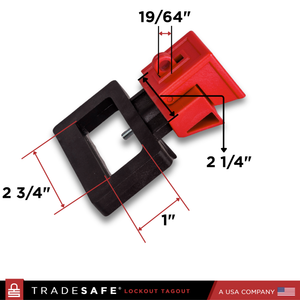

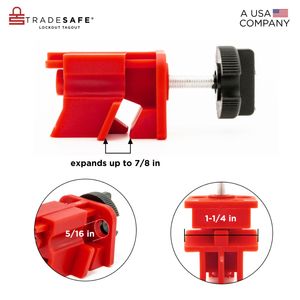

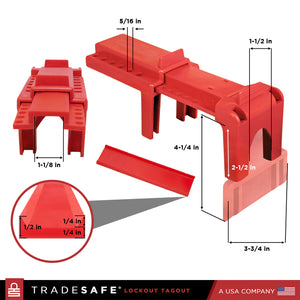

Cerradura de abrazadera para disyuntor - 120/277 voltios - Paquete de 10

Precio habitual $69.95Precio habitual$120.00-42%Precio de oferta $69.95 -

-50%

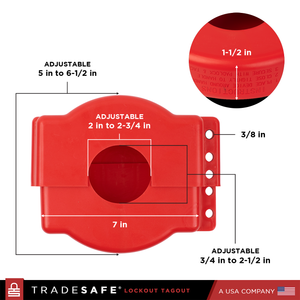

Dispositivo de bloqueo de cable ajustable

Precio habitual $17.98Precio habitual$36.00-50%Precio de oferta $17.98 -

-47%

Cerrojos de bloqueo y etiquetado - Nylon y acero - Paquete de 6

Precio habitual $35.95Precio habitual$68.00-47%Precio de oferta $35.95 -

-53%

Cerradura de abrazadera para disyuntor - 480/600 voltios - Paquete de 3

Precio habitual $27.95Precio habitual$60.00-53%Precio de oferta $27.95 -

-38%

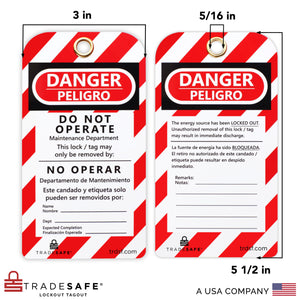

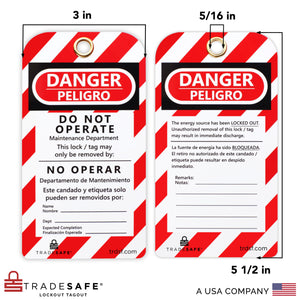

Etiquetas bilingües de bloqueo y etiquetado “Peligro” – Paquete de 30

Precio habitual $36.95Precio habitual$60.00-38%Precio de oferta $36.95 -

-54%

Kit de etiquetado y bloqueo eléctrico: 2 llaves por candado

Precio habitual $68.95Precio habitual$149.00-54%Precio de oferta $68.95 -

-62%

Kit personal de bloqueo y etiquetado: 2 llaves por candado

Precio habitual $41.95Precio habitual$110.00-62%Precio de oferta $41.95 -

-40%

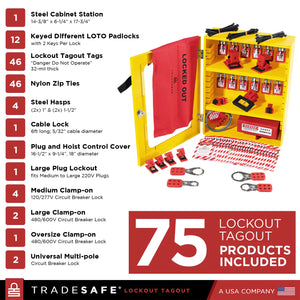

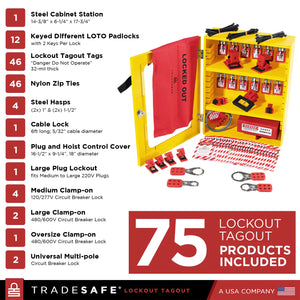

Estación de bloqueo y etiquetado - XL

Precio habitual $199.99Precio habitual$335.00-40%Precio de oferta $199.99 -

-62%

Kit completo de bloqueo y etiquetado de interruptores: 2 llaves por candado

Precio habitual $79.90Precio habitual$209.00-62%Precio de oferta $79.90 -

-62%

Kit completo de bloqueo y etiquetado de interruptores: 1 llave por candado

Precio habitual $79.90Precio habitual$209.00-62%Precio de oferta $79.90 -

-49%

Bloqueo con botón pulsador – Tipo caja – Grande

Precio habitual $39.95Precio habitual$79.00-49%Precio de oferta $39.95 -

-50%

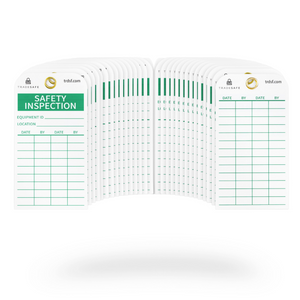

Etiquetas de inspección de seguridad - Paquete de 30

Precio habitual $29.95Precio habitual$60.00-50%Precio de oferta $29.95 -

-50%

Cerradura de abrazadera para disyuntor – Sobredimensionado 480/600 voltios – Paquete de 3

Precio habitual $34.95Precio habitual$70.00-50%Precio de oferta $34.95 -

-50%

Candados con llaves diferentes - 7 candados rojos - 2 llaves por candado

Precio habitual $45.95Precio habitual$91.00-50%Precio de oferta $45.95 -

-62%

Juego de candados de bloqueo y etiquetado con llaves iguales - 10 candados rojos - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-56%

Kit profesional de bloqueo y etiquetado: 2 llaves por candado

Precio habitual $84.95Precio habitual$193.00-56%Precio de oferta $84.95 -

-62%

Kit personal de bloqueo y etiquetado: 1 llave por candado

Precio habitual $41.95Precio habitual$110.00-62%Precio de oferta $41.95 -

-36%

Gabinete de la estación de bloqueo y etiquetado: no se incluyen dispositivos de bloqueo y etiquetado

Precio habitual $189.95Precio habitual$299.00-36%Precio de oferta $189.95 -

-50%

Juego de candados de bloqueo y etiquetado con diferentes llaves - 7 candados de seguridad rojos - 1 llave por candado

Precio habitual $45.95Precio habitual$91.00-50%Precio de oferta $45.95 -

-54%

Kit de etiquetado y bloqueo eléctrico: 1 llave por cerradura

Precio habitual $68.95Precio habitual$149.00-54%Precio de oferta $68.95 -

-62%

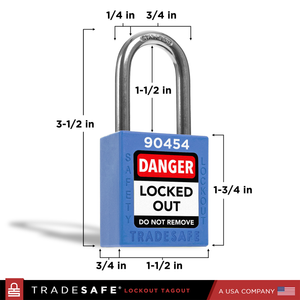

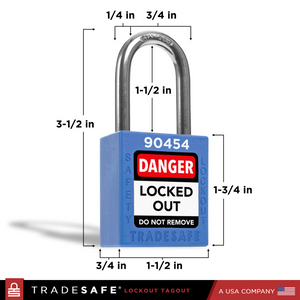

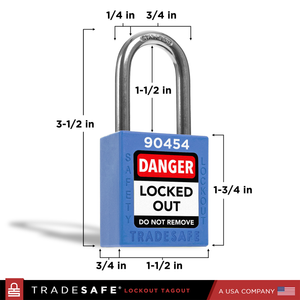

Juego de candados de bloqueo y etiquetado con diferentes llaves - 10 candados de seguridad azules - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-49%

Estación de bloqueo y etiquetado: mediana

Precio habitual $109.95Precio habitual$215.00-49%Precio de oferta $109.95 -

-62%

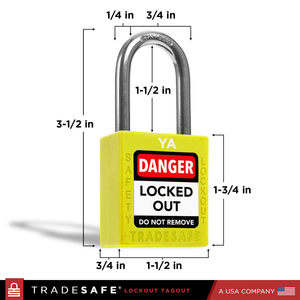

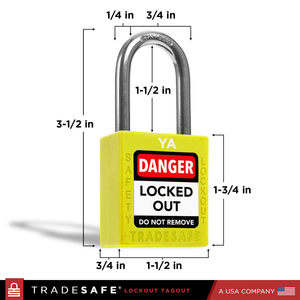

Juego de candados de bloqueo y etiquetado con diferentes llaves - 10 candados de seguridad amarillos - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-42%

Lockout Tagout Hasp – Nylon and Steel, 1-1/2" Jaw Diameter, 6 Pack

Precio habitual $45.95Precio habitual$79.00-42%Precio de oferta $45.95 -

-37%

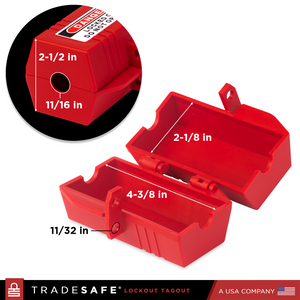

Dispositivo de Bloqueo de Enchufe – 220V Tamaño Grande

Precio habitual $18.95Precio habitual$29.95-37%Precio de oferta $18.95 -

-16%

Gabinete de estación de bloqueo y etiquetado con 70 dispositivos LOTO

Precio habitual $420.95Precio habitual$499.00-16%Precio de oferta $420.95 -

-62%

Candados con llaves iguales ilimitados: 10 candados amarillos, 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-62%

Candados de bloqueo y etiquetado con llaves iguales - 10 candados azules - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-56%

Kit profesional de bloqueo y etiquetado: 1 llave por candado

Precio habitual $84.95Precio habitual$193.00-56%Precio de oferta $84.95 -

-45%

Juego de candados de bloqueo y etiquetado con llaves iguales - 10 candados naranjas - 2 llaves por candado

Precio habitual $65.95Precio habitual$120.00-45%Precio de oferta $65.95 -

-62%

Candados con llaves iguales ilimitados: 10 candados rojos - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-44%

Dispositivo de bloqueo de enchufe: tamaño mediano de 110 a 125 V

Precio habitual $13.95Precio habitual$24.95-44%Precio de oferta $13.95 -

-53%

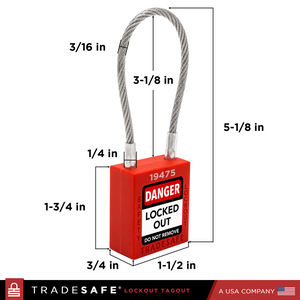

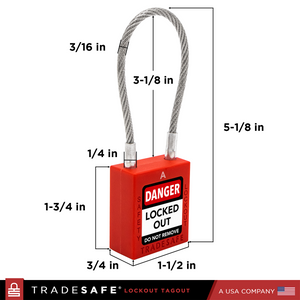

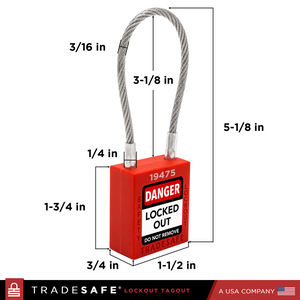

Candados de bloqueo de seguridad con grilletes de cable - 10 llaves diferentes - Rojo - 2 llaves por candado

Precio habitual $74.95Precio habitual$159.00-53%Precio de oferta $74.95 -

Agotado

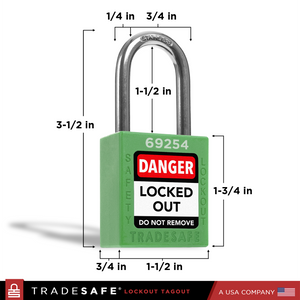

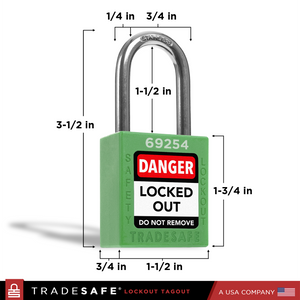

Juego de candados de bloqueo y etiquetado con diferentes llaves - 10 candados de seguridad verdes - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-53%

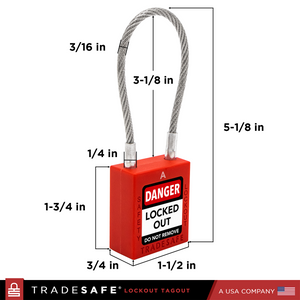

Candados de cable ilimitados con llaves iguales - 10 candados rojos - 2 llaves por candado

Precio habitual $74.95Precio habitual$159.00-53%Precio de oferta $74.95 -

-47%

Bolsa de bloqueo y etiquetado - Bolsa de bloqueo roja

Precio habitual $15.99Precio habitual$30.00-47%Precio de oferta $15.99 -

-49%

Bloqueo con botón pulsador – Tipo caja – XL

Precio habitual $44.95Precio habitual$89.00-49%Precio de oferta $44.95 -

-39%

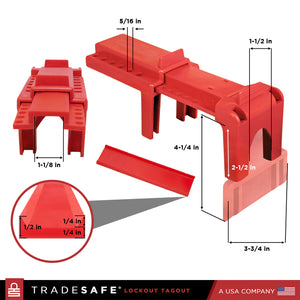

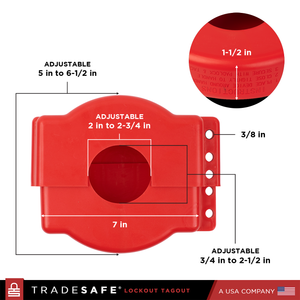

Bloqueo universal de disyuntores multipolares

Precio habitual $78.95Precio habitual$130.00-39%Precio de oferta $78.95 -

-61%

Cerrojos de bloqueo y etiquetado – Polipropileno termoplástico – Paquete de 3

Precio habitual $14.95Precio habitual$38.00-61%Precio de oferta $14.95 -

-62%

Juego de candados de bloqueo y etiquetado con llaves iguales - 10 candados amarillos - 2 llaves por candado

Precio habitual $59.95Precio habitual$159.00-62%Precio de oferta $59.95 -

-20%

Dispositivo de bloqueo de válvula de mariposa: diámetro de cabeza de válvula de 3-11/32 in: rojo

Precio habitual $39.95Precio habitual$50.00-20%Precio de oferta $39.95 -

-50%

Juego de candados de bloqueo y etiquetado con diferentes llaves - 7 candados de seguridad azules - 2 llaves por candado

Precio habitual $45.95Precio habitual$91.00-50%Precio de oferta $45.95 -

-17%

Bloqueo de válvula de compuerta ajustable: manijas de 1" a 6-½"

Precio habitual $19.95Precio habitual$24.00-17%Precio de oferta $19.95 -

-33%

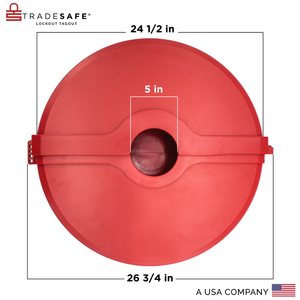

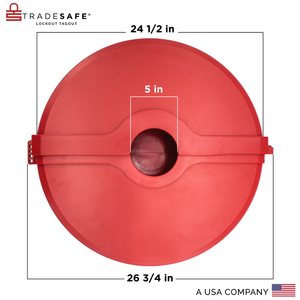

Bloqueo de válvula de compuerta: diámetro de manija de válvula de 18" a 24"

Precio habitual $139.95Precio habitual$209.00-33%Precio de oferta $139.95

Los dispositivos de bloqueo y etiquetado se utilizan en procedimientos de bloqueo/etiquetado para desconectar máquinas y equipos de fuentes de energía eléctricas, hidráulicas, neumáticas u otras formas. Esto protege al personal durante las operaciones de mantenimiento o servicio, asegurando que los trabajadores estén protegidos de los riesgos de seguridad en el lugar de trabajo.

Los dispositivos LOTO de TRADESAFE crean una barrera física para que los empleados no autorizados no puedan encender accidentalmente una máquina mientras está siendo reparada. Cada uno de nuestros dispositivos está fabricado con material duradero de la mejor calidad que podemos encontrar, lo que garantiza que sus empleados estén bien protegidos y seguros.

No tomamos atajos y no lo pensamos dos veces antes de gastar más en materiales de primera calidad para brindarle productos de primera calidad. Todos los dispositivos TRADESAFE LOTO cumplen con la norma OSHA 1910.147, o el Control de energía peligrosa.